Seltenerdmagnete wie Neodym-Eisen-Bor (Ne-Fe-B)-Hartmagnete werden beispielsweise in Generatoren von Windkraftanlagen eingesetzt; die Förderung und Aufbereitung der Ausgangsstoffe ist zum Teil umwelttechnisch kritisch zu sehen. Daher wurde im Rahmen des von 2015 bis 2017 gelaufenen Projektes REProMag an der Entwicklung von ressourceneffizienten Herstellungswegen für diese Magnete mit einer 100 % abfallfreien Prozesskette auf Basis von wiederverwerten Materialien geforscht.

Bereits in einem Vorgängerprojekt wurde von der Universität Birmingham eine Methode entwickelt, mit der Ne-Fe-B-Hartmagnete recycelt werden können, darauf aufbauend wurde weiter geforscht: Das beim Aufbereitungsprozess gewonnene Pulver kann mit Kunststoffen compoundiert, also gemischt werden. So gewinnt man ein für die weitere Verarbeitung optimiertes Rohmaterial. Mögliche Verarbeitungsarten dafür sind Pulverspritzgießen und additive Fertigungsmethoden (3D-Druck).

Shape, Debind, and Sinter: innovatives Verfahren für die Herstellung von Seltenerdmagnete im 3D-Drucker

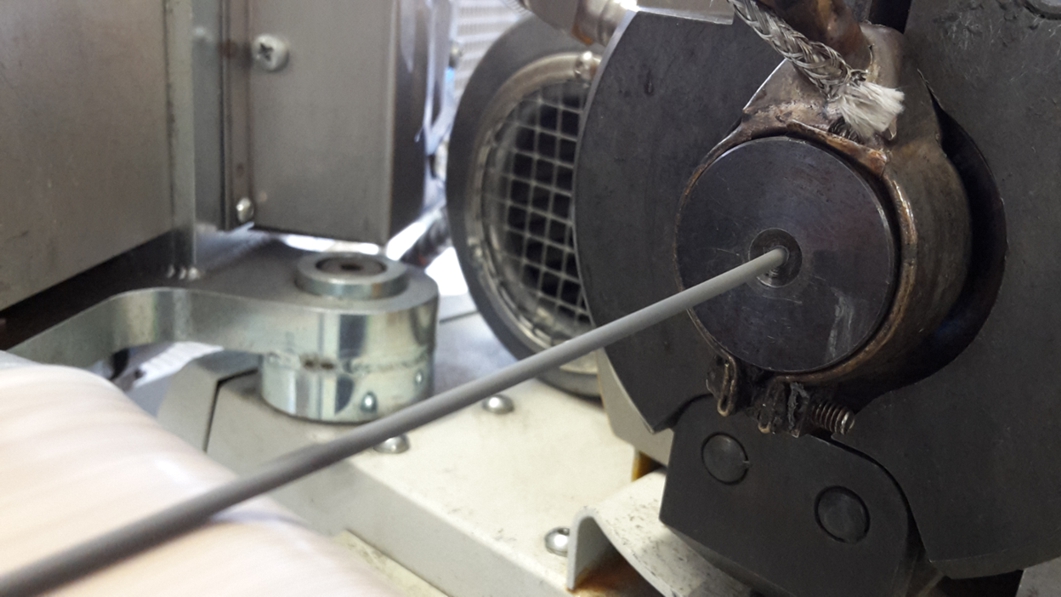

Der Lehrstuhl für Kunststoffverarbeitung an der Montanuniversität Leoben konzentrierte sich im Projekt auf die Fertigungstechnologie der Fused Filament Fabrication (FFF). Dabei untersuchte man die Materialzusammensetzung der Filamente für den Druck. Damit das Bauteil möglichst dicht und porenfrei wird, muss der Anteil des Ne-Fe-B-Pulver relativ hoch sein – hier spricht man von hochgefüllten Compounds. Besondere Herausforderung war dabei die richtige Materialzusammensetzung sowie der Mischvorhang mit Blick auf die weiteren Produktionsschritte. Umfangreiche Tests ergaben eine optimale Mischung von 80 Gew.-% an Ne-Fe-B-Pulver in der Kunststoff-Matrix.

Am Lehrstuhl wurden aus dieser Mischung Filamente für den Einsatz im 3D-Drucker hergestellt, im SDS-Verfahren (shape, debind, sinter) wurden die Filamente dann zunächst bei der Firma HAGE Sondermaschinenbau GmbH & Co KG zu komplexen Formen verdruckt; bei der Firma OBE Ohnmacht & Baumgärtner GmbH & Co. KG anschließend entbindert und gesintert – also zunächst der Kunststoff durch hohe Temperatur oder Lösungsmittel entfernt, und anschließend in einem Sinterofen nahezu an den Schmelzpunkt gebracht, wodurch ein massives Bauteil entsteht.

Am Puls der Zeit: Konzepte bereits relevant für die Wirtschaft

Zusammen mit den Projektpartnern HAGE Sondermaschinenbau GmbH & Co KG und OBE Ohnmacht & Baumgärtner GmbH & Co. KG wurde der Lehrstuhl für Kunststoffverarbeitung an der Montanuniversität Leoben gleich für drei innovative Ansätze im Rahmen von REProMag als Key Innovator definiert: Einerseits wurde der Anwendung und Funktionalisierung des SDS-Verfahrens im Rahmen des Projekts als übergreifende Technologie ein hohes Innovations-Potenzial zugesprochen und als „Business Ready“ kategorisiert. Andererseits wurden Herstellungswege und Zusammensetzung der entwickelten Filamente sowie die Optimierung des 3D-Druck-Prozesses für hochgefüllte Materialien als „Tech Ready“ und relevant für bestehende Märkte eingestuft.

Das Projekt REProMag gesellt sich damit zu den über 3.600 bereits am Innovation Radar vorgestellten EU finanzierten Innovationen.

HIER GEHT'S ZUM INNOVATION RADAR

Über das Projekt

REProMag wurde im Rahmen des “Horizon 2020” Forschungs- und Innovations-Programms der Europäischen Union gefördert (Grant Agreement Nr. 636881). Während seiner Laufzeit von Jänner 2015 bis Dezember 2017 wurden neue Produktionsprozesse zur Herstellung hochpräziser Permanentmagneten für Sensor-, Motoren- und Generatoranwendungen entwickelt. Der Prozess basiert auf dem Einsatz wiederverwerteter Materialen, was die Abhängigkeit der Magnetfertigung von knappen und wertvollen Rohstoffen signifikant verringern wird. (Quelle: https://www.steinbeis-europa.de/repromag, 22.06.2020) Das Projekt wurde außerdem bereits mehrfach prämiert: im Juli 2017 mit dem Umwelttechnikpreis Baden-Württemberg sowie im Jänner 2018 mit dem Deutschen Rohstoffeffizienz-Preis 2017.

Beteiligte Unternehmen waren neben der Montanuniversität Leoben: OBE Ohnmacht & Baumgärtner GmbH & Co. KG (Deutschland), FOTEC Forschungs- und Technologietransfer GmbH (Österreich), PT+A GmbH (Deutschland), HAGE Sondermaschinenbau GmbH & Co. KG (Österreich), Lithoz GmbH (Österreich), TEKS SARL LIMITED (Großbritannien), SIEMENS AG (Deutschland), Sennheiser electronic GmbH & Co. KG (Deutschland) Technische Universität Wien (Österreich), The University of Birmingham (England), Jožef Stefan Institute (Slowenien), National Physical Laboratory – NPL (England) und Steinbeis 2i GmbH (Deutschland).