Die Ergebnisse wurden nun auch im renommierten Wissenschaftsjournal Additive Manufacturing (Impact Factor 7.002) veröffentlicht.

Monolithische Katalysatoren bestehen traditionell aus einer wabenförmigen Trägerstruktur aus Keramik oder Metall, die mit einem Metallkatalysator beschichtet ist. Solche Katalysatoren können auch in Kombination mit nichtthermischen Plasmabehandlungen (NTP) verwendet werden und beispielsweise zur Luft- und Abgasreinigung sowie zur Beseitigung von Gerüchen und bestimmten Kohlenwasserstoffen, die der Gesundheit von Mensch und Tier schaden können, eingesetzt werden.

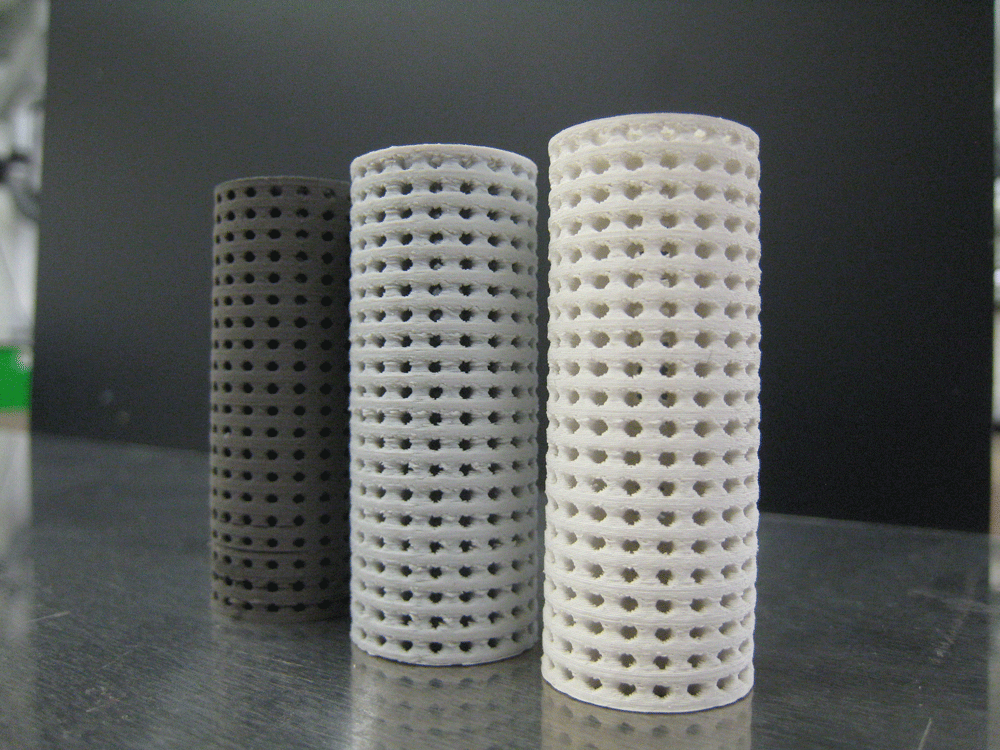

Der klassische Produktionsweg für monolithische Katalysatoren ist jedoch für den plasmakatalytischen Einsatz nicht ideal, da er nur Kanäle in einer Richtung erzeugen kann. In dem Projekt wurde der klassische Produktionsprozess durch eine Art des 3D-Drucks ersetzt, die als Materialextrusion bekannt ist. Gemeinsam mit den Projektpartnern, der RHP-Technology GmbH, dem Shanghai Industrial Technology Institute und der University of Shanghai hat der Lehrstuhl für Kunststoffverarbeitung an der Montanuniversität (Konsortialführung) erfolgreich monolithische Katalysatoren aus Aluminiumoxid mit zweidimensionalen Kanälen entworfen, ein neues Ausgangsmaterial für die Extrusion angepasst, gedruckt, entbindert und Prototypen gesintert. Auf diese Weise konnten sie die Energieeffizienz erhöhen und auch zu einer Reduzierung schädlicher Nebenprodukte durch den plasmakatalytischen Prozess beitragen.

Das Paper mit dem Titel "Material extrusion additively manufactured alumina monolithic structures to improve the efficiency of plasma-catalytic oxidation of toluene" kann bis 5. Jänner 2021 auch ohne Abonnement unter diesem Link heruntergeladen werden:

https://authors.elsevier.com/a/1c4y57tcTWb6R1

Danach ist der Artikel hier erreichbar: